مراحل تولید فرش ماشینی

برای بافت یک فرش ماشینی ، مراحل متفاوتی شامل تهیه نخ و الیاف ، رنگرزی ، بافندگی ، ریسندگی ، تکمیل بافت ، آهارزنی و بسته بندی صورت می گیرد. در این روند ابتدا الیاف خام با کمک رنگ های مورد نظر رنگ آمیزی می شوند و وارد مرحله ریسندگی می شوند.

در مرحله ریسندگی نخ ها با کمک دستگاه های مخصوص خاصیت هت ست پیدا می کنند تا پرزهای فرش به میزان زیادی کاهش پیدا کند. البته نخ های هت ست شده می توانند پوشش دهی بهتری در بافت فرش ایجاد کنند.

بعد از ریسندگی فرش وارد مرحله بافت می شود و بعد از آن آهارزنی بسته بندی و تکمیل فرآیند بافت صورت می گیرد. در آخرین مرحله نیز فرش برای فروش به بازار مصرف بسته بندی و ارسال می شود. در ادامه مراحل تولید فرش از تولید نخ تا تکمیل را مورد بررسی قرار می دهیم.

- آماده سازی الیاف فرش

یکی از مراحل تولید فرش ماشینی و فاکتورهای مهم برای ارائه محصول مرغوب و با کیفیت استفاده از مواد اولیه مرغوب و درجه یک است. این مساله در تولید فرش ماشینی نیز صدق می کند در حال حاضر فرش های ماشینی با استفاده از الیاف متفاوتی تولید می شود که از نظر درجه مرغوبیت با هم تفاوت دارند.

در حالت کلی دو نوع الیاف طبیعی و مصنوعی برای بافت فرش استفاده می شود. الیاف طبیعی شامل الیاف گیاهی مانند پنبه و جوت است و الیاف حیوانی مانند پشم و ابریشم هستند. استفاده از الیاف طبیعی در تولید فرش مرغوبیت و کیفیت آن را به میزان بسیار زیادی افزایش می دهد.

اما علاوه بر این نوع الیاف طبیعی ، استفاده از الیاف مصنوعی در بافت فرش استفاده می شود. این الیاف شامل نخ آکریلیک ، نایلون ، پلی استر و پلی پروپیلن هستند. علاوه بر این موارد ، نخ ویسکوز نیز از جمله الیاف مصنوعی است که کیفیت چندانی ندارند و از مواد بازیافتی به دست می آید.

نکته قابل توجه در تهیه الیاف بافت فرش این است که استفاده از الیاف مصنوعی با کیفیت مانند اکریلیک ، کیفیت و درخشندگی فرش را به میزان قابل توجهی افزایش می دهد. علاوه بر آن بعد از مدتی پا خوردن سفت و خشک نمی شود.

اما الیاف پلی استر و سایر الیاف مصنوعی باعث خشکی و سفتی فرش شده و بعد از شستشوی اول درخشندگی و لطافت خود را از دست خواهد داد.

نخ های های کاربردی در ساختمان فرش ماشینی

به طور کلی سه دسته نخ خاب ، تار و پود در بافت فرش به کار می روند که هرکدام کارکرده خاصی دارند. نخ پود نخی است که باعث استحکام فرش در عرض آن شده و از جنس پنبه و پلی استر تهیه می شود.

نخ تاب نیز به عنوان چله و ستون فرش حساب می شود. این نرخ باعث استحکام و مقاومت در طول فرش شده و از الیافی مانند پلی استر برای تولید آن استفاده می شود.

نخ خاب ، گره هایی هستند که بر روی تار و پود فرش بافته می شوند. کیفیت این نخ اهمیت و حساسیت زیادی در کیفیت فرش دارد. برای فرش ماشینی بیشتر از الیاف مصنوعی مانند اکریلیک و پلی استر و پلی پروپلین به عنوان نخ خاب استفاده می شود.

ذکر این نکته مهم است که در فرش های ماشینی با کیفیت و مرغوب نخ اکریلیک به کار می رود. امروزه این نخ ها با کمک دستگاه های مخصوص هت ست می شوند تا مرغوبیت نخ افزایش پیدا کند.

- رنگرزی

بعد از مشخص شدن الیاف و نخ های مورد نیاز برای فرش ، در ادامه مراحل تولید فرش ماشینی نخ های مورد نظر به روش صنعتی رنگ آمیزی می شوند. در این روش مواد شیمیایی توسط ماشین های رنگرزی برای رنگ کردن نخ ها بکار می روند.

با توجه به اینکه حجم بافت فرش های ماشینی در کارخانه ها زیاد است ، رنگ کردن آن ها در حجم بالا صورت می گیرد. به عبارت دیگر حجم زیادی از نخ و حدود ۵۰۰ کیلوگرم نخ وارد خمره رنگرزی شده و توسط فشار هوا به رنگ دلخواه درمی آید.

- ریسندگی

این اصطلاح در نحوه تولید فرش ماشینی به مرحله ای گفته می شود که در آن الیاف نخ فرش بافی در کنار هم قرار می گیرند و تبدیل به نخ می شوند. به این مرحله نخ تابی نیز گفته می شود.

انجام نخ تابی و ریسندگی الیاف توسط دستگاه ها و ماشین آلات پیشرفته صورت می گیرد. همچنین با توجه به کارکرد هر کدام از نخ ها به عنوان نخ تاب ، تار و یا پود ، میزان طول الیاف ، قطر و میزان پیچ و تاب آن متفاوت است.

- طراحی فرش ماشینی

یکی دیگر از مراحل تولید فرش ماشینی طراحی فرش است. در دنیای صنعتی و مدرنیته امروز برای طراحی فرش ماشینی سرعت کار به میزان زیادی افزایش یافته است. در گذشته هنرمندان طراح زمان زیادی را برای این کار صرف می کردند و اشتباه در روند کار نیز باعث اشکال در طراحی می شد.

اما امروزه با کمک نرم افزارهای متعدد طراحی کامپیوتری ، طراحی فرش انجام می شود. در این روش می توان آثار جدیدی را بسیار آسان سریع و کم هزینه خلق کرد. علاوه بر آن اگر در روند طراحی اشکالی ایجاد شود ، به آسانی قابل تغییر و ترمیم است.

- نحوه بافت فرش ماشینی

در این مرحله با کمک دستگاه های بزرگ و پیشرفته ، فرش بافی به صورت تمام مکانیزه صورت می گیرد. دستگاه هایی که بیشتر در این روند استفاده می شوند شامل دستگاه تکسیما . واندویل هستند.

روند بافت فرش ماشینی به کمک دستگاه شباهت زیادی به بافت پارچه دارد. البته در بافت فرش ماشینی ، دو فرش به صورت همزمان و موازی به صورت فرش زیر و فرش رو بافته می شوند.

- آهارزنی

بعد از اتمام بافت فرش ، توسط نشاسته ، چسب های گیاهی و یا مخلوط نشاسته و رزین های صنعتی ، آهارزنی فرش انجام می شود. هدف از این کار بالا بردن مقاومت و استحکام فرش است.

به عبارت دیگر آهارزنی امکان فرسایش و پاره شدن فرش را به میزان زیادی کاهش می دهد. علاوه بر آن برای جلوگیری از پراکندگی پود های سطح فرش از آهارزنی استفاده می شود؛ زیرا باعث خوابیدن پودها خواهد شد.

- تکمیل فرآیند کار

بعد از بافت فرش ، سطح خاب فرش توسط دستگاه های پرداخت کار و تیغه های مخصوص پرداخت می شود. این کار در افزایش درخشندگی فرش اثر دارد. همچنین در آخرین مرحله لبه دوزی و ریشه زنی فرش توسط دستگاه های مخصوص انجام می شود.

- کنترل کیفیت

در روند و مراحل تولید فرش ماشینی و بعد از تکمیل فرش بافی ، کارگران بخش کنترل نهایی ، با دقت زیاد همه فرش ها را مورد بازیابی بازبینی و بررسی قرار می دهند. این کار به این علت انجام می شود که اگر ایرادات کوچکی در روند بافت وجود داشته باشد ، با رفوگری از بین برود.

در این مرحله ، سطح فرش و پشت آن دقیقا بررسی می شوند. فرد متخصص کنترل کیفیت با مشاهده چشمی و لمس فرش آن را به صورت کامل ارزیابی می کند تا عیوب احتمالی آن برطرف شود.

- بسته بندی و ارسال

مراحل بافت فرش ماشینی در این مرحله به نقطه پایانی خود می رسد. فرش های آماده و کنترل شده وارد مرحله بسته بندی می شوند و بعد برای فروش به بازار مصرف به فروشگاه های فرش ارسال می شوند.

آشنایی با کاربرد و انواع مقواهای طوسی

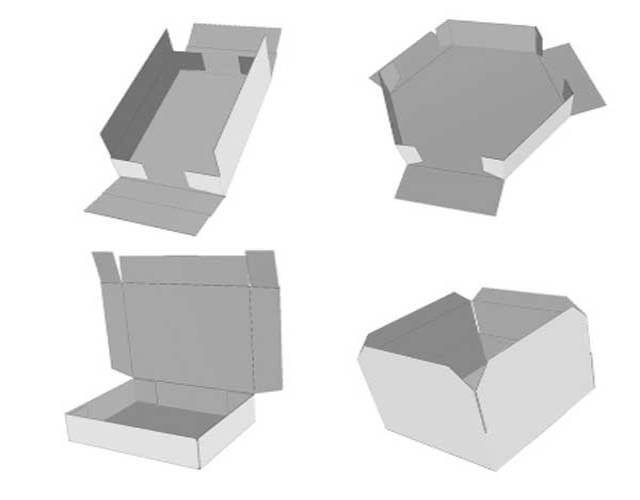

مقوای طوسی در موارد بسیار زیادی کاربرد دارد. از جمله آن ها می توان در صنعت و بسته بندی انواع محصولات اشاره کرد. مقواهای پشت طوسی با ضخامت بیشتری که دارند ، مقاومت بالا و قابلیت تا شدن راحت و همچنین وزن پایین ، برای بسته بندی کالاها با استقبال روبرو شده اند.

این نوع مقوا در ساخت کارتن و جعبه هایی مانند جعبه کرم ، جعبه دستمال کاغذی ، جعبه خمیر دندان و بسیاری از جعبه ها و کارتن هایی که در طول روز می بینیم کاربرد دارد.

از دیگر کاربرد این مقوا در صنعت چاپ گرافیک می توان نام برد. جلد مجله ، کتاب و کارت های پستال موارد گرافیکی هستند که این نوع مقوا برای تولید آن ها استفاده می شود.

مواد اولیه و نحوه تولید مقوای پشت طوسی

از جمله مواد اولیه برای تولید این مقوا می توان به استفاده از مواد فیبردار در ترکیب آن اشاره کرد. برای حفظ محیط زیست از الیاف بازیافتی ، برای ساخت مقواها استفاده می شود.

در ساخت و تولید این مقواها باید به نکات بهداشتی توجه کرد تا مصرف کننده ها دچار مشکل نشوند. با توجه به مواد مصرفی برای تهیه مقوای پشت طوسی ، روش های تولید آن نیز کمی متفاوت است. اما به طور کلی در مراحل زیر تقسیم بندی می شود.

- در مرحله اول به نسبت مساوی ، تمام مواد اولیه برای تولید مقوا را باید با یکدیگر ترکیب کرد.

- این مواد را داخل دیگ می ریزند و از آن یک خمیر یکنواخت به دست می آورند.

- در این مرحله خمیرهای پخته شده را باید داخل استوانه ریخت و آن ها را شستشو داد تا به وسیله صافی ها ، ناخالصی های خمیر از آن جدا شود.

- پس از این که ناخالصی ها جدا شد ، به خمیر کلر اضافه می کنند و 45 دقیقه تا 1 ساعت به آن استراحت می دهند. بعد از آن محلول هیپوکریت به خمیر افزوده می شود.

- خمیرها را داخل ماشین مقواسازی می ریزند و چکش داخل ماشین با وارد کردن ضربات به خمیر ، شکل نهایی مقوا را ایجاد می کند. سپس وارد یک تونل خواهد شد که هوای گرم داخل آن باعث خشک شدن مقوا می شود.

- بعد از این که مقوا از تونل خارج می شود سطح صاف و یکدست خود را از دست می دهد و ناهموار خواهد شد. برای برطرف کردن این ناهمواری ها از یک سری اتوهای مخصوص استفاده می کنند که علاوه بر صاف کردن سطح مقوا ، باعث افزایش استحکام آن نیز می شود.

- در آخرین مرحله نوبت به برش مقوای پشت طوسی در ابعاد مختلف می رسد. این ابعاد توسط دستگاه مخصوص برش می خورد و نوع طوسی و سفید به یکدیگر چسبیده می شوند. در پایان این نوع مقوا در بسته بندی های مخصوص ، برای عرضه به بازار آماده است.

انواع مقواهای طوسی

انواع مقواهای طوسی

این نوع از مقواها دارای انواع مختلفی هستند که در ادامه مطلب چند مورد از آن ها را به شما معرفی می کنیم.

- مقوای سفید شده

نام دیگر این مقوا ، مقوای سولفات شده است. این مقوا با توجه به ساختار خود برای بسته بندی مواد حساس به آلودگی و باکتری مانند غذاها و خوراکی ها استفاده می شود.

- مقوای کرافت

این مقوای فیبری که نوع دیگری از مقوای پشت طوسی است در بسته بندی انواع نوشیدنی ها و آبمیوه ها استفاده می شود.

- مقوای بازیافتی

نوع دیگری از این مقواها به صورت بازیافتی تولید می شوند. در سال های اخیر با توجه به افزایش تقاضا برای برگه ، مقوا و کارتن شاهد قطع بی رویه درختان هستیم.

با ساخت مقواهای بازیافتی به محیط زیست کمک فراوانی می شود و درختان کمتری قطع خواهند شد. این مقواهای بازیافتی ، از کیفیت پایین تری نسبت به سایر مقواها برخوردار هستند که مصارف مخصوص به خود را دارند.

این نوع از مقواها با ترکیب مواد شیمیایی به دست می آیند که در صنایعی مانند صنایع غذایی محدودیت کاربرد دارد. همچنین باید بگوییم بعضی از این مقواهای بازیافتی را با روکش سفید تولید می کنند که در جنس و کیفیت آن تاثیری ندارد.

- مقوای لمینت شده

از نوع دیگر این مقواها به مقواهای لمینت می توان اشاره کرد که در حمل مایعات استفاده می شوند.

مزیت های مقوای پشت طوسی

از مهم ترین مزیت های این مقوا می توان قابلیت چاپ بالا ، نرم یا سفت بودن آن و بالا بودن شفافیت مقوا را نام برد. همچنین در این مقواها امکان چاپ هر چیز طبق سلیقه مشتری وجود دارد.

مدل های تولید این نوع مقوا

مدل های تولید این نوع مقوا

این مقوا به طور معمول در دو مدل شیت (ورق) و رول تولید می شود. در ادامه شما را با این دو مدل از مقواها آشنا می کنیم.

- تولید مقوا به صورت رول

این مدل از مقوا در صنعت چاپ کاربرد فراوانی دارد و برای بسته بندی ، چاپ تبلیغات ، ساخت جعبه و کاربردهای مشابه استفاده می شود.

گرماژهای این رول از 180 گرم به بالا عرضه می شوند. بیشترین مصرف را گرماژ 180 گرم دارد که برای چاپ کردن و قرار دادن روی ماشین چاپ استفاده می شود.

این رول دارای عرض های متعددی مانند 60 سانتی متر ،70 سانتی متر ، 80 سانتی متر ، 90 سانتی متر ، 100 سانتی متر و 120 سانتی متر است. برندهای اژدها و هانسول از برترین برندهای مدل رول هستند.